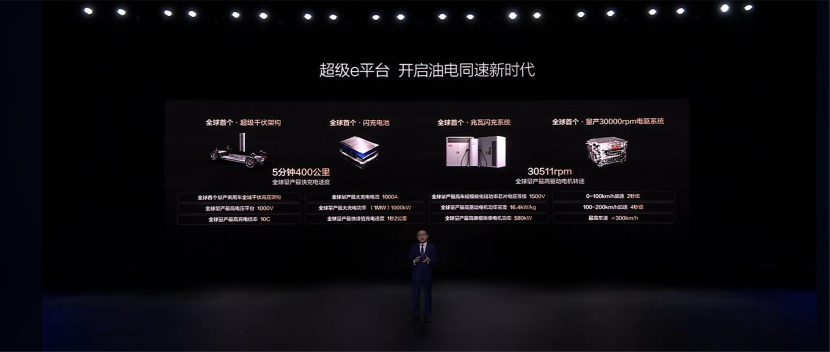

一、全域1000V高压架构超级e平台首次实现量产级1000V系统电压、1000A充电电流与1MW(1000kW)充电功率的“三高”组合,充电功率是当前主流快充桩(50-300kW)的3-20倍,标志着电动车补能效率正式进入“兆瓦时代”。这一架构不仅突破电压瓶颈,还通过全域高压设计(电池、电机、电控均支持1000V),减少了传统升压模块的能量损耗,系统效率提升5%以上。

二、10C闪充刀片电池:效率与安全的双重革命比亚迪此次明确搭载的是10C充电倍率的闪充刀片电池,相较于此前行业最高5C技术(如理想MEGA搭载的麒麟电池),充电速度直接翻倍。其核心创新包括:

1.超高速离子通道技术:电池内阻降低50%,产热减少50%,支持持续10C充电而不触发温控保护;

2.双电子流通道设计:正负极同步优化电子传输路径,缩短离子迁移时间;

3.自修复SEI膜技术:通过动态修复电极表面膜层,高温循环寿命提升35%。

以100度电池为例,理论峰值充电速度可达“1秒2公里”(NEDC工况),5分钟补充400公里续航,实际充电时间(含功率曲线调整)控制在10-15分钟。

三、电机系统:3万转电驱的极限工况设计

超级e平台搭载的电机转速达30511rpm,功率密度达16.4kW/kg,性能远超传统电机(如800V架构下电机转速约18000rpm,功率密度约6.8kW/kg)。其技术突破体现在以下方面:

a.转子设计:磁钢材质:采用钕铁硼+粘结磁体复合结构,耐高温性能提升至150℃,避免高速下磁钢退磁。动平衡优化:通过拓扑优化算法,将转子质量分布误差控制在0.1g以内,确保3万转时的机械稳定性。

b.冷却系统:发卡绕组+液冷铜管:定子绕组采用Hairpin发卡工艺,铜线密度提升30%,并内置液冷铜管直接冷却绕组,温升控制在60℃以下。

c.轴承与润滑:陶瓷滚珠轴承:摩擦系数比传统钢制轴承降低50%,支持持续高转速运行。纳米润滑脂:添加石墨烯颗粒,减少轴承磨损,延长寿命。

四、电池与热管理:冷媒直冷与系统级热平衡

1.冷媒直冷技术的工程实现:

a.传统风冷/液冷的局限:风冷散热效率低(约30%),液冷依赖冷却液循环,存在管道老化风险。

b.冷媒直冷方案:i.制冷剂选择:采用R1234yf环保冷媒,沸点低(约29℃),蒸发吸热效率高。ii.电池包集成设计:冷媒管直接嵌入电芯模组间,蒸发温度与电芯温度差控制在±2℃内;热泵系统与电机余热回收联动,冬季续航损失减少15%-20%。

2.电池热失控防护-多层防护机制:i.电芯层:陶瓷隔膜+高镍三元正极包覆技术,抑制热失控扩散。ii.模组层:阻燃材料(如气凝胶)填充间隙,延缓热量传导。iii.系统层:BMS实时监控单体温度,异常时自动切断模组供电并启动紧急冷却。

五、技术落地与行业影响:挑战与机遇

1.技术推广的现实障碍:

a.基础设施成本:兆瓦级超充桩造价约50万元(传统60kW桩约5万元),且需电网改造,大规模普及需政策支持。

b.供应链压力:1200V SiC器件当前良率约60%(传统IGBT为90%),成本是后者的3倍,需时间降本。

2.行业标准的潜在变革:

a.高压快充成为新基准:1000V架构可能推动行业统一充电标准(如CCS Combo 3.0),减少兼容性问题。

b.车企竞争维度升级:技术壁垒从“续航比拼”转向“充电效率+性能均衡”,传统车企需加速电动化转型。

六、结语比亚迪超级e平台通过10C闪充刀片电池、全域千伏高压架构与天闪计划的三维联动,首次将电动车补能效率推至“油电同速”临界点。我认为若比亚迪能有效推进“天闪计划”基建布局,并通过规模化生产降低技术成本,超级e平台或将真能成为开启电动车替代燃油车的“最后一根技术杠杆”。